Soluzioni Airnet

Sistema Pressfitting

INTRODUZIONE

Il Sistema Pressfitting è un sistema di raccordatura a pressare di estrema semplicità e rapidità di montaggio, che consente di realizzare impianti per condutture nei settori civile, industriale, navale ed antincendio, attraverso giunzioni affidabili e ad alta resistenza meccanica.

La gamma dei diametri attualmente disponibili va da 15 a 168 mm, a seconda del materiale utilizzato.

Materiali

In funzione dell’applicazione, vengono realizzati prodotti con i seguenti materiali:

- acciaio inossidabile;

- acciaio al carbonio;

- cupronichel.

Vantaggi

I principali vantaggi sono:

- alternativa pratica ai tradizionali metodi di giunzione che richiedono saldature e/o filettature;

- riduzione del costo complessivo dell’impianto;

- semplicità e rapidità di montaggio;

- sistema pulito e sicuro, senza rischi per l’installatore;

- affidabilità e sicurezza della tenuta nel tempo;

- minima possibilità di errore da parte dell’operatore;

- nessun ricorso a fonti di calore;

- nessun pericolo d’incendio durante l’installazione;

- elevata resistenza alla corrosione;

- elevata resistenza termica;

- peso nettamente ridotto rispetto ai sistemi tradizionali in metallo;

- aspetto esteticamente piacevole, ideale per installazioni a vista;

- eccezionali proprietà di scorrimento del fluido;

- qualità finale dipendente dall’attrezzatura e non dall’abilità dell’operatore, che non necessita essere specializzato.

DESCRIZIONE DEL SISTEMA

In Sistema Pressfitting è costituito dai seguenti componenti:

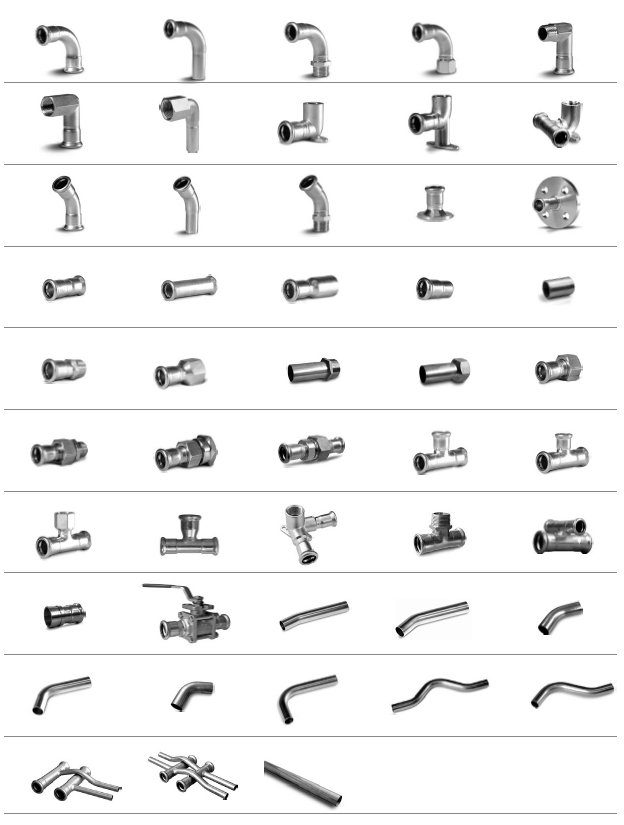

Raccordi a pressare

Sono l’elemento base del sistema. Ad ogni estremità predisposta per la pressatura presentano una sede sagomata, nella quale è alloggiato un o-ring di tenuta in gomma sintetica.

Sono disponibili in varie tipologie e figure, alcune delle quali permettono il collegamento anche con elementi flangiati, filettati o a saldare, di materiali vari.

Tubi di condotta

Sono il secondo elemento del sistema e hanno specifiche diverse a secondo delle applicazioni.

Il processo di giunzione

La giunzione dei raccordi a pressare con i tubi avviene in modo semplice, rapido e sicuro. Il risultato dell’operazione è “definitivo”, in quanto non è più possibile separare gli elementi ritornando alla condizione originaria.

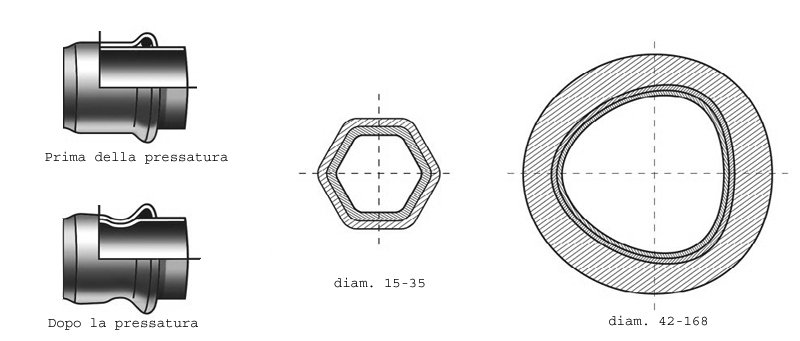

Il tubo viene introdotto nel raccordo fino alla battuta e successivamente l’estremità sagomata del raccordo viene pressata sul tubo mediante un’apposita ganascia, azionata da una pressatrice.

La pressatura determina due deformazioni. La prima, in senso radiale, comprime l’o-ring nella camera sagomata e garantisce la tenuta ermetica sul tubo. La seconda deforma la geometria del raccordo e del tubo impedendo, mediante tenuta meccanica, lo sfilamento e la rotazione fra raccordo e tubo.

A seconda del diametro, il profilo poligonale di pressatura che si ottiene è diverso, esagonale o approssimabile ad una forma triangolare, ma comunque omogeneo.

La figura mostra esempi di componenti prima e dopo la pressatura, di profilo e in sezione per la giunzione del raccordo a pressare sul tubo di condotta.

La giunzione così ottenuta conferisce al sistema grande robustezza e al tempo stesso l’elasticità necessaria per assorbire le sollecitazioni solitamente indotte dalle operazioni di installazione e dalle normali condizioni di funzionamento degli impianti (vibrazioni, dilatazioni termiche, ecc.).

Si raccomanda di:

- seguire scrupolosamente le modalità di uso e manutenzione prescritte dal costruttore;

- controllare periodicamente l’integrità dei profili di pressatura di catene e ganasce;

- procedere frequentemente alla pulizia di catene e ganasce, impiegando un prodotto sgrassante;

- mantenere la corretta lubrificazione;

- a fine vita attrezzature, smaltire tutti i componenti ed in particolare le batterie, secondo le prescrizioni indicate dalle norme in materia.

O-RING

Sono l‘elemento in gomma sintetica che garantisce la tenuta ermetica della giunzione. La gamma dei diametri disponibili va da 15 a 168 mm, a seconda del materiale utilizzato.

Materiali

In funzione dell’applicazione, vengono forniti o-ring con i seguenti materiali:

- EPDM – nero (comunemente associato all’ACQUA)

E’ il materiale standard idoneo per temperature comprese fra -20 e +120 °C e per pressioni fino ad un massimo di 16 bar. Ha numerosi impieghi e viene utilizzato per impianti di acqua potabile, riscaldamento, raffrescamento, vapore, antincendio, aria compressa (disoleata) e gas inerti.

- HNBR – giallo (comunemente associato al GAS)

E’ il materiale utilizzato negli impianti a gas. E’ idoneo per temperature comprese fra -20 e +70 °C e per pressioni fino ad un massimo di 5 bar.

- FPM – verde, coincidente con FKM – verde (comunemente associato al SOLARE)

E’ il materiale utilizzato per condizioni particolarmente onerose, con temperature comprese fra -20 e + 180 °C e per pressioni fino ad un massimo di 16 bar. E’ è particolarmente adatto per impianti solari. Non è indicato invece per impianti con presenza di vapore.

- FPM – rosso, coincidente con FKM – rosso (comunemente associato all’INDUSTRIALE)

E’ il materiale utilizzato per alcune applicazioni speciali, con temperature comprese fra -20 e + 180 °C e per pressioni fino ad un massimo di 16 bar. Viene utilizzato per applicazioni industriali, come ad esempio per il trasporto di diverse tipologie di fluidi, quali oli lubrificanti e da taglio, gasolio, ecc. e per gli impianti ad aria compressa (con olio). Non è indicato invece per impieghi in impianti con presenza di vapore.

INDICATORE VISIVO DI MANCATA PRESSATURA – SLEEVE

In un nuovo impianto pressfitting, le eventuali perdite sono riconducibili ad un’unica ragione: la non corretta o mancata pressatura dei raccordi.

Ad impianto ultimato, in sede di collaudo, l’operazione di controllo di tutte le giunzioni può risultare particolarmente difficoltosa, in quanto il raccordo montato, ancorché non pressato, offre comunque una certa ermeticità e la perdita può risultare pressoché irrilevabile.

Nella foto si può vedere la lacerazione e rimozione manuale dello sleeve dopo la pressatura:

e come si presenta il raccordo con sleeve prima e dopo la pressatura;

Il sistema visivo “sleeve” consiste in una sottile e vistosa pellicola colorata applicata esternamente ai raccordi, in corrispondenza dell’estremità sagomata predisposta per le giunzioni. Tale pellicola non compromette né interferisce in alcun modo con il montaggio. Quando il raccordo viene pressato, la pellicola si lacera, staccandosi dal metallo, assumendo un aspetto crespato e permettendo una facile rimozione manuale senza l’uso di alcun utensile.

In sede di controllo dell’impianto, l’installatore noterà rapidamente, anche a metri di distanza, se qualche pellicola colorata è rimasta integra sui raccordi. Nel caso sia stata dimenticata l’operazione di rimozione della pellicola successiva alla pressatura, durante il controllo visivo l’installatore noterà comunque un aspetto estetico nettamente diverso da quello originario. Non occorrerà quindi avvicinarsi fisicamente a tutte le giunzioni per esaminare le pressature ed individuare l’eventuale piccolo gocciolìo. Qualora la pressatura non possa essere vista ma solo toccata (in zone nascoste o buie), l’integrità o meno della pellicola è facilmente verificabile anche solamente al tatto.

Il colore della pellicola è associato alla diversa tipologia dei raccordi: blu per i raccordi della gamma inox–acqua, giallo per i raccordi della gamma inox-gas, rosso per i raccordi della gamma acciaio al carbonio.

L’indicatore “sleeve” è applicabile a tutti i raccordi per i diametri da 12 a 54 mm.

PRESSFITTING IN ACCIAIO INOSSIDABILE

Raccordi a pressare

I raccordi a pressare sono realizzati in acciaio inossidabile austenitico al Cr-Ni-Mo n. 1.4404 (AISI 316L). La gamma dei diametri va da 15 a 168 mm.

I raccordi vengono realizzati attraverso uno speciale processo di fabbricazione, che prevede le seguenti fasi principali:

- taglio in spezzoni del tubo e lavorazioni meccaniche;

- curvatura o eventuali altre lavorazioni;

- formatura a freddo della sede o-ring;

- eventuale saldatura di altri elementi di raccordo;

- trattamento termico di solubilizzazione in atmosfera controllata a 1.050 °C, per ripristinare le caratteristiche iniziali del materiale e aumentare la resistenza alla corrosione.

Tutti i raccordi che presentano un’estremità sagomata a pressare sono identificati con una marcatura permanente, che fa riferimento alle certificazioni ottenute.

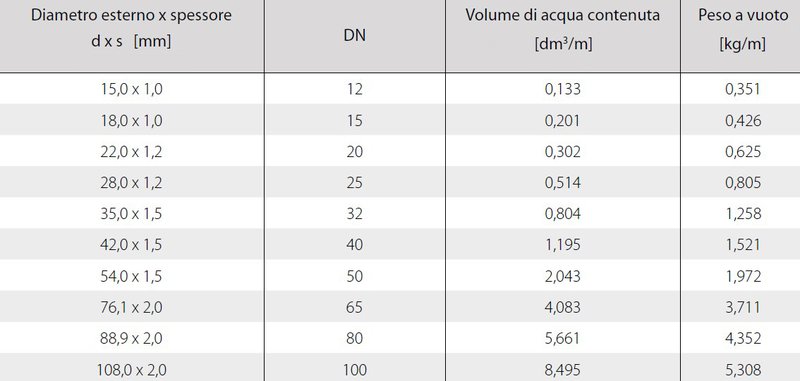

Tubi di condotta

I tubi destinati alle condutture sono realizzati in acciaio inossidabile austenitico al Cr-Ni-Mo n. 1.4404 (AISI 316L) oppure 1.4301 (AISI 304).

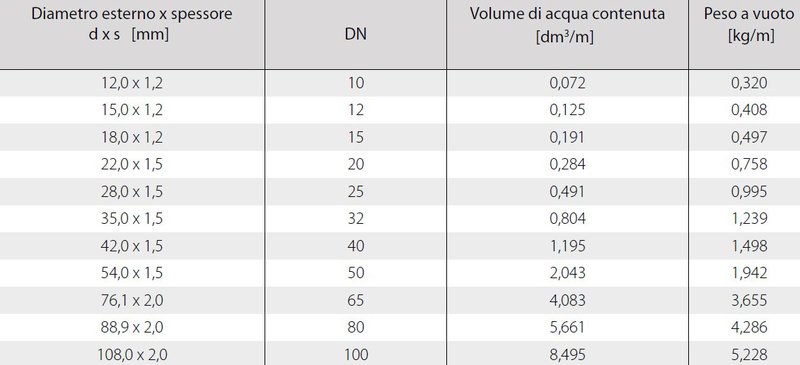

Le caratteristiche tecniche dei tubi sono riportate nella seguente tabella:

Applicazione per acqua potabile

Il Pressfitting in acciaio inossidabile è la soluzione ideale per la realizzazione di impianti destinati alla distribuzione di acqua potabile, in quanto l’acciaio inossidabile AISI 316L garantisce massima igiene e notevole resistenza alla corrosione.

L’anello di tenuta (o-ring) è realizzato in EPDM di colore nero ed è resistente all’invecchiamento, al calore e agli additivi chimici, risultando particolarmente indicato per tutti i tipi di acqua trattata.

Condizioni di impiego

- Pressione max: 16 bar

- Depressione relativa max: – 0,8 bar (pressione assoluta: 0,2 bar)

- Temperatura max: 120 °C

Applicazione per gas

Pressfitting in acciaio inossidabile viene utilizzato per la realizzazione di impianti di distribuzione gas, attraverso condutture esterne sopraterra sia all’interno che all’esterno degli edifici. Esso può essere utilizzato per tutti i tipi di gas combustibile, naturale o liquido presenti nella norma di riferimento DVGW G 260.

L’anello di tenuta (o-ring) è realizzato in HNBR di colore giallo ed è compatibile con i combustibili interessati e resistente all’invecchiamento.

Condizioni di impiego

- Pressione max: 5 bar

- Temperatura min: -20 °C

- Temperatura max: 70 °C

Applicazione per antincendio e sprinkler

Pressfitting in acciaio inossidabile viene utilizzato anche per impianti antincendio fissi a umido e a secco.

Esso è idoneo per applicazioni con sistemi automatici a sprinkler per l’alimentazione di idranti e naspi.

L’anello di tenuta (o-ring) è realizzato in EPDM di colore nero ed è resistente all’invecchiamento, al calore e agli additivi chimici.

Condizioni di impiego per naspi e idranti

- Pressione max: 16 bar

Condizioni di impiego per sprinkler

- Pressione max per i diametri fino a 76,1 mm: 16 bar

- Pressione max per i diametri 88,9 e 108 mm: 12,5 bar

Altre applicazioni

- Impianti con acqua demineralizzata e trattata

- Impianti solari

- Impianti di raffrescamento e di riscaldamento

- Impianti per oli combustibili

- Impianti ad aria compressa e gas inerti

- Impianti sottovuoto

PRESSFITTING IN ACCIAIO AL CARBONIO

Raccordi a pressare

I raccordi a pressare sono realizzati in acciaio al carbonio. La gamma dei diametri va da 15 a 108 mm.

Tubi di condotta

I tubi destinati alle condutture sono realizzati in acciaio al carbonio secondo la norma UNI EN 10305-3:

- E220 n. 1.0215 per l’applicazione antincendio a sprinkler

- E195 n. 1.0034 o E190 n. 1.0031 o altri gradi di equivalente validità funzionale, per tutte le altre applicazioni.

Applicazione per riscaldamento

Pressfitting in acciaio al carbonio viene utilizzato soprattutto per impianti di riscaldamento ad acqua

calda in circuito chiuso.

L’anello di tenuta (o-ring) è realizzato in EPDM di colore nero.

I tubi destinati alle condutture sono realizzati in acciaio al carbonio E195 n. 1.0034 o E190 n.1.0031 o altri gradi di equivalente validità funzionale e sono protetti esternamente attraverso un processo di zincatura elettrolitica o a caldo.

Condizioni di impiego

- Pressione di esercizio max: 16 bar

- Temperatura max: 120 °C

É assolutamente necessario che i circuiti siano chiusi, ovvero privi di aria.

Per l’impiego di antigelo è necessario richiedere l’approvazione.

Applicazione per antincendio a sprinkler

Il Pressfitting in acciaio al carbonio è omologato per impianti antincendio sprinkler a umido a circuito chiuso, per diametri da 22 a 108 mm. Esso è conforme alla norma UNI EN 12845, per la progettazione di sistemi automatici sprinkler.

L’anello di tenuta (o-ring) è realizzato in EPDM di colore nero.

Le caratteristiche tecniche dei tubi in acciaio al carbonio per condutture destinate riscaldamento e ad altre applicazioni sono indicate nella seguente tabella:

Condizioni di impiego

- Pressione di esercizio max per i diametri fino a 76,1 mm: 16 bar

- Pressione di esercizio max per i diametri 88,9 e 108 mm: 12,5 bar

Altre applicazioni

Il Pressfitting in acciaio al carbonio è indicato per la realizzazione di diversi tipi di impianti sia nel campo civile che in quello industriale, dove non è indispensabile l’uso di acciaio inossidabile.

Si sconsiglia vivamente di utilizzare il Pressfitting in acciaio al carbonio per impianti di raffrescamento, in quanto non è possibile garantire un isolamento assolutamente affidabile. Chi intende non attenersi a questa raccomandazione, deve assumersi la responsabilità di realizzare una coibentazione perfetta per evitare corrosioni esterne.

TECNICHE GENERALI D’IMPIEGO

Posa e dilatazione delle tubazioni

Le tubazioni metalliche modificano la loro lunghezza in funzione della temperatura e del materiale con cui sono realizzate. Pertanto nella posa della rete, è necessario applicare le seguenti regole di buona esecuzione:

- lasciare gli spazi sufficienti per la dilatazione;

- utilizzare i compensatori di dilatazione;

- disporre correttamente sia i collari fissi che quelli scorrevoli.

Per calcolare la dilatazione longitudinale, si deve usare la seguente formula:

- ΔL = α • L • ΔT / 1.000

dove:

- ΔL è la dilatazione in mm;

- α è il coefficiente di dilatazione del materiale espresso in mm/m • °C;

- L è la lunghezza della tubazione in m;

- ΔT è lo sbalzo termico in gradi ammissibile.

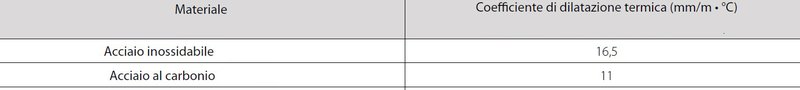

La tabella indica i coefficienti di dilatazione per i diversi materiali delle tubazioni:

Esempio:

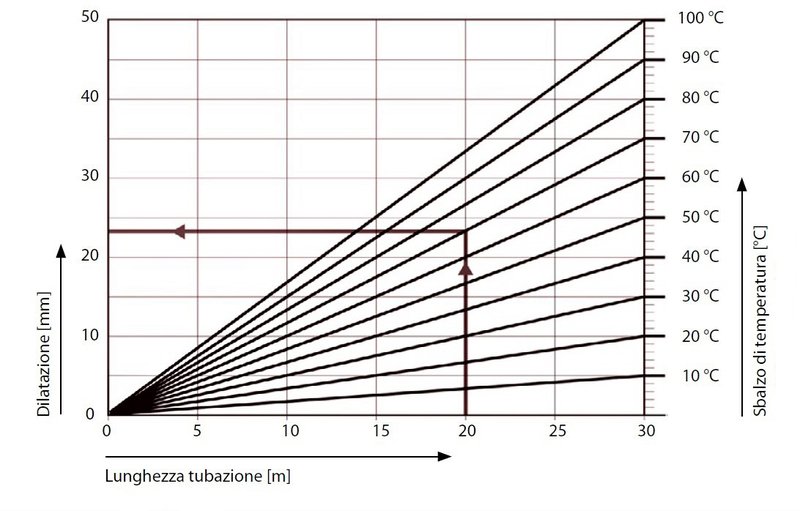

La dilatazione di una tubazione di 20 metri in acciaio inossidabile, sottoposta ad uno sbalzo termico di 70 °C (es. da -20° a +50°C) è la seguente:

ΔL = 16,5 • 20 • 70 / 1000 = 23,1 mm

Al medesimo risultato si perviene utilizzando il grafico sotto indicato.

Se il tubo è in acciaio al carbonio la dilatazione risulta:

ΔL = 11 • 20 • 70 / 1000 = 15,4 mm

Spazi di dilatazione

Nella posa delle tubazioni occorre distinguere fra:

- Tubazioni a vista.

- Tubazioni sotto traccia.

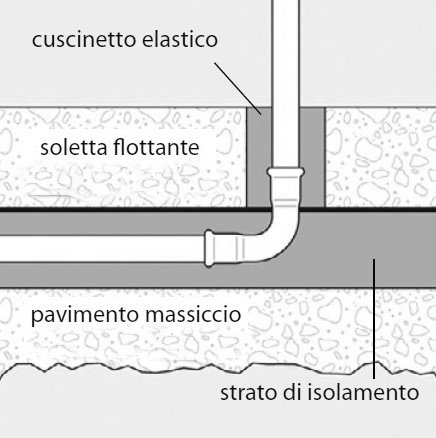

- Tubazioni sotto soletta galleggiante.

Nel caso di tubazioni a vista, le dilatazioni vengono assorbite dall’elasticità del percorso stesso, purché i tubi siano fissati in modo corretto.

Dilatazione dei tubi in acciaio inossidabile e cupronichel, in funzione della lunghezza e dello sbalzo di temperatura:

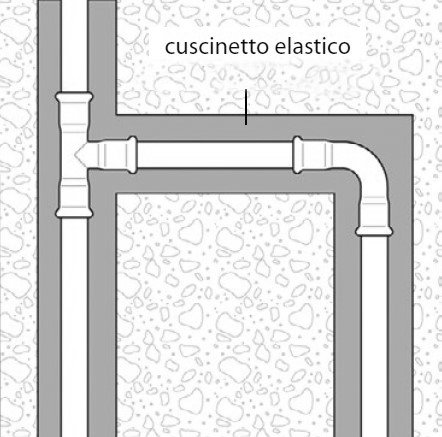

Nel caso di tubazioni sotto traccia, è necessario che i tubi non siano a diretto contatto con l’intonaco ma avvolti in un cuscinetto di materiale elastico, quale lana di vetro o schiuma di plastica. In questo modo si vengono a soddisfare contemporaneamente anche le esigenze di insonorizzazione.

Nel caso di tubazioni sotto soletta galleggiante, i tubi vengono posti sotto lo strato insonorizzante e possono dilatarsi liberamente. Le uscite verticali devono essere dotate di rivestimenti in materiale isolante elastico. La stessa precauzione deve essere applicata anche per i tubi passanti attraverso pareti e soffitti.

Compensatori di dilatazione

Le dilatazioni minime delle tubazioni possono essere assorbite dai margini derivanti dall’elasticità del percorso. Se questo non è possibile, occorre inserire dei compensatori di dilatazione.

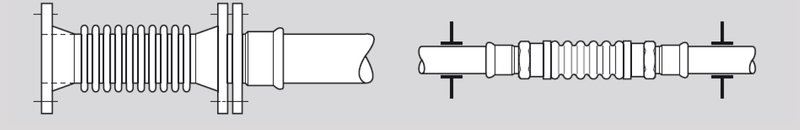

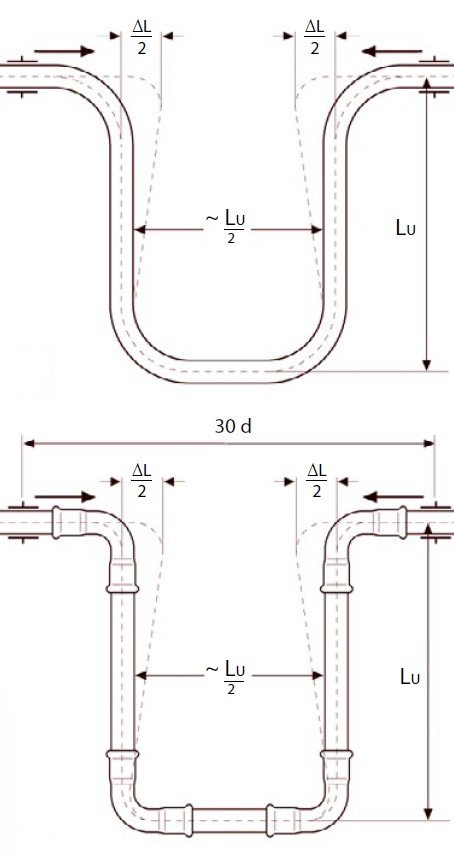

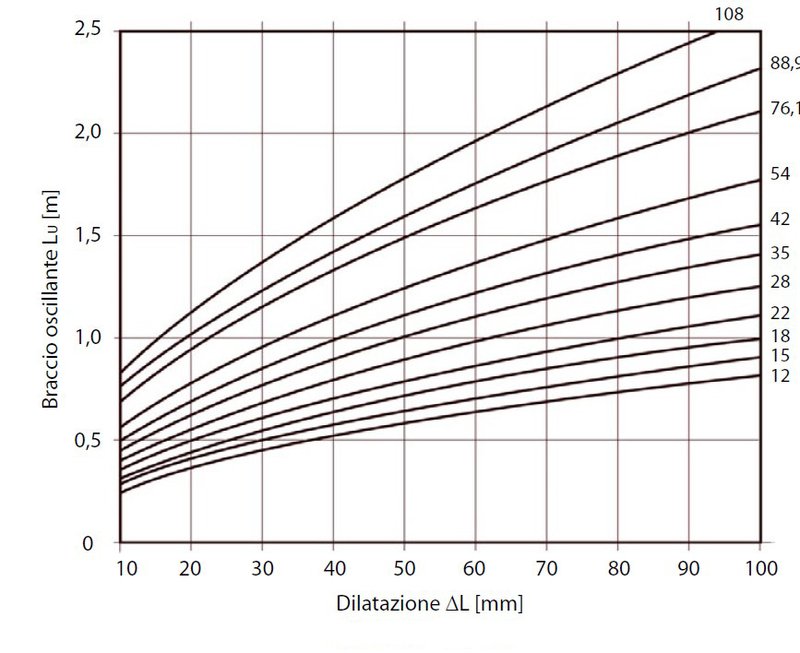

Ne esistono di diversi tipi:

- compensatori di dilatazione assiali;

- compensatori di dilatazione a U;

- compensatori di dilatazione a Z.

La figura mostra la configurazione di compensatori assiali flangiati e filettati, collegati a raccordi pressfitting

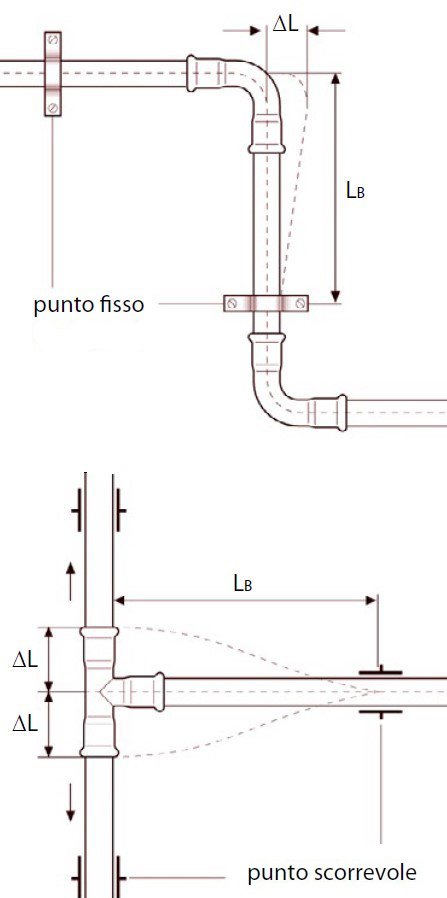

La seguente figura mostra invece la configurazione di compensatori a U:

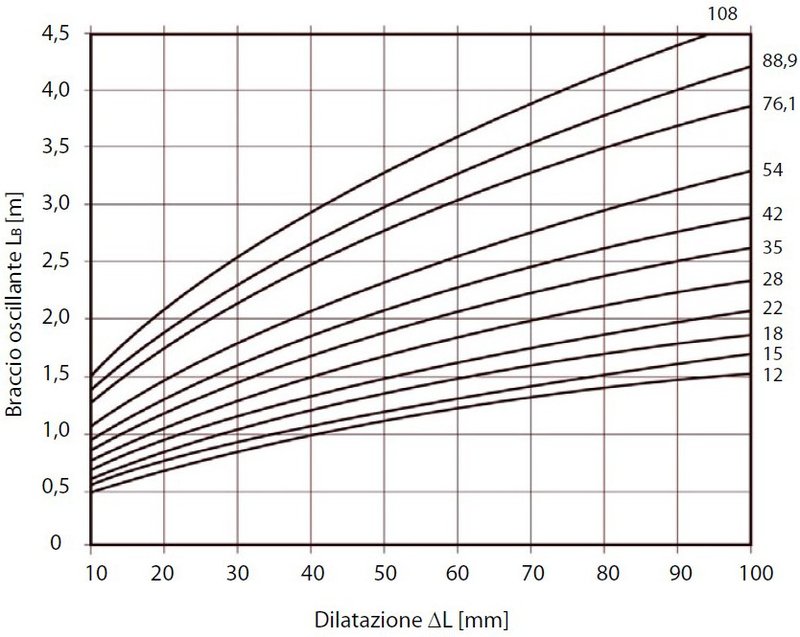

Il diagramma sotto riportato permette di calcolare, per la dilatazione prevista, la lunghezza di compensazione per le tubazioni in acciaio inossidabile.

Allo stesso modo le figure sotto indicate mostrano la configurazione di un compensatore a Z e le derivazioni a T, mentre il diagramma permette di calcolare, per la dilatazione prevista, la lunghezza di compensazione per le tubazioni in acciaio inossidabile.

Il diagramma è valido sia per i calcoli riguardanti un compensatore a Z, che le derivazioni a T.

Fissaggio delle tubazioni

I collari reggitubo svolgono una duplice funzione:

- mantenere l’impianto nella sua posizione corretta;

- orientare le dilatazioni causate degli sbalzi di temperatura.

Esistono due tipi di collari o punti di fissaggio:

- quelli fissi, che bloccano rigidamente i tubi;

- quelli scorrevoli, che ne permettono lo spostamento assiale.

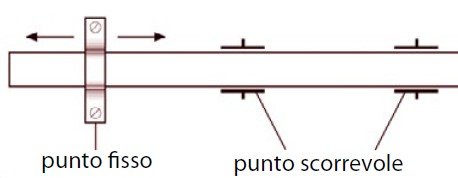

Posizionamento dei punti di fissaggio

Una tubazione senza cambiamenti di direzione o senza compensatori di dilatazione, deve avere soltanto un punto d’ancoraggio fisso:

Nel caso di tubazioni lunghe, è consigliabile sistemare questo collare verso metà della tratta, in modo da favorire le dilatazioni in entrambi i sensi. Questa soluzione, tra l’altro, risulta particolarmente valida in presenza di tubazioni verticali, che attraversano molti piani, in quanto ripartisce la dilatazione nei due sensi, diminuendo anche la sollecitazione sulle diramazioni.

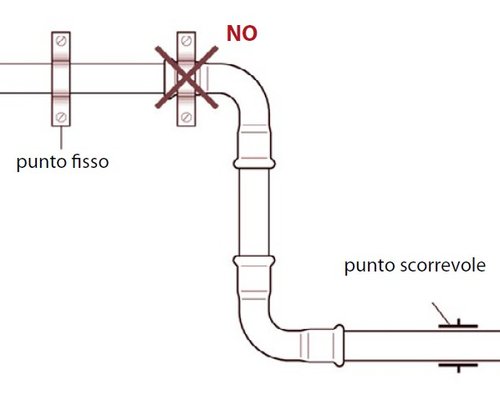

Senza venir meno ai necessari sfoghi di dilatazione, i collari fissi vengono anche posti in prossimità di componenti e terminali, che non sono soggetti a subire movimenti. Inoltre i punti scorrevoli devono essere posizionati in modo da non trasformarli in pericolosi punti fissi

e non si devono creare punti fissi in corrispondenza dei raccordi:

Nota. Una non corretta applicazione dei punti di fissaggio, con impedimento allo sfogo delle dilatazioni, può provocare delle tensioni estremamente pericolose e dannose per la salvaguardia dell’impianto.

Distanze minime

Per una corretta installazione delle tubazioni è necessario rispettare alcune distanze minime, in ordine a diversi fattori:

Distanza tra punti di fissaggio

- La collocazione dei punti di fissaggio deve essere effettuata nel rispetto di opportune distanze. Staffaggi troppo ravvicinati possono impedire l’assorbimento della dilatazione; al contrario, staffaggi troppo distanti tra di loro possono provocare aumenti di vibrazione e di conseguenza fastidiose rumorosità.

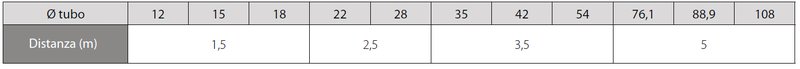

Le distanze minime tra punti di fissaggio consigliate, sono elencate nella seguente tabella:

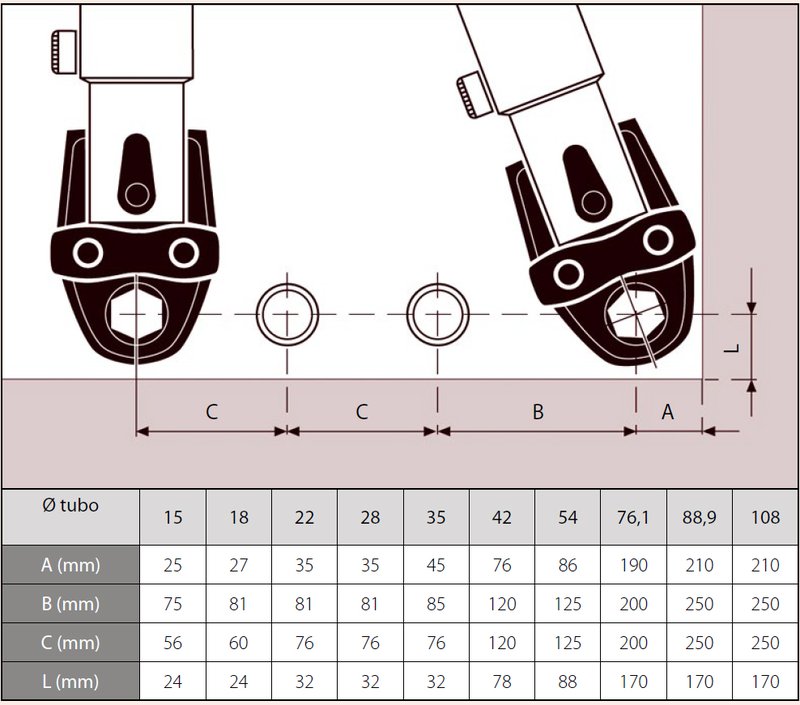

Spazio di manovra delle attrezzature di pressatura

- Per evitare impedimenti durante le operazioni di pressatura è necessario prevedere adeguati spazi di manovra, variabili in funzione dei diversi ingombri delle attrezzature di pressatura. La tabella riporta gli spazi minimi indicativi da assicurare per la pressatura:

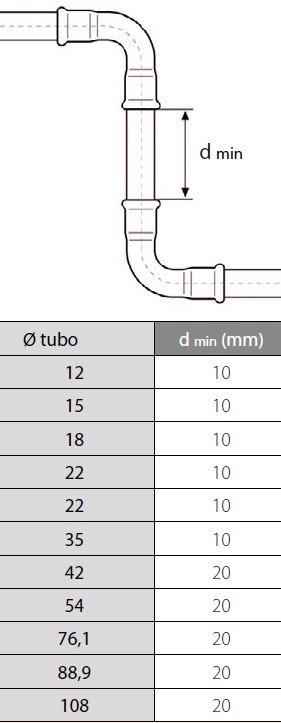

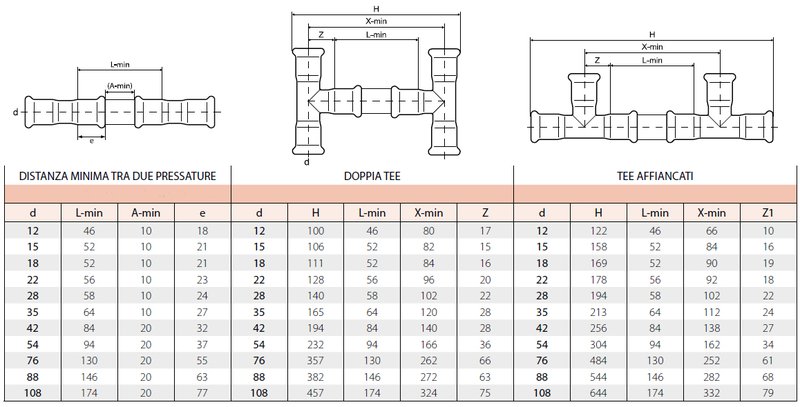

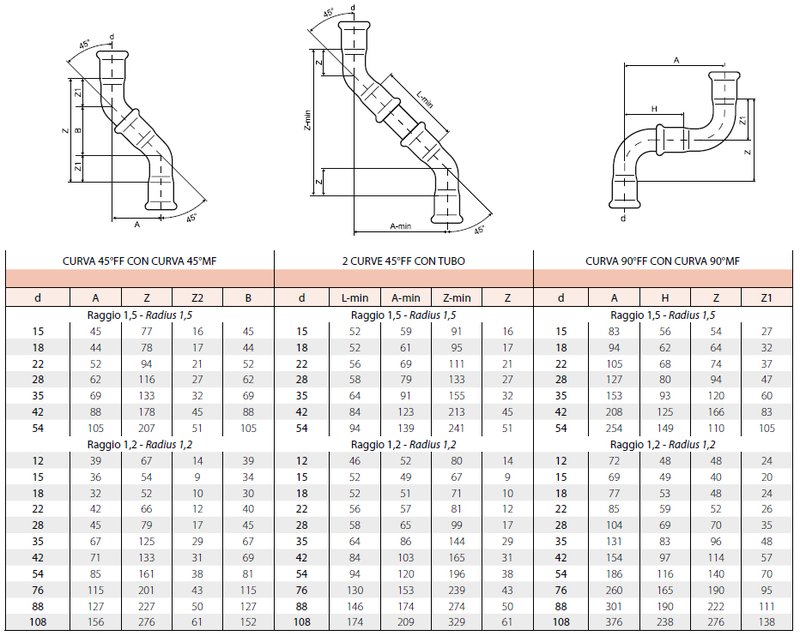

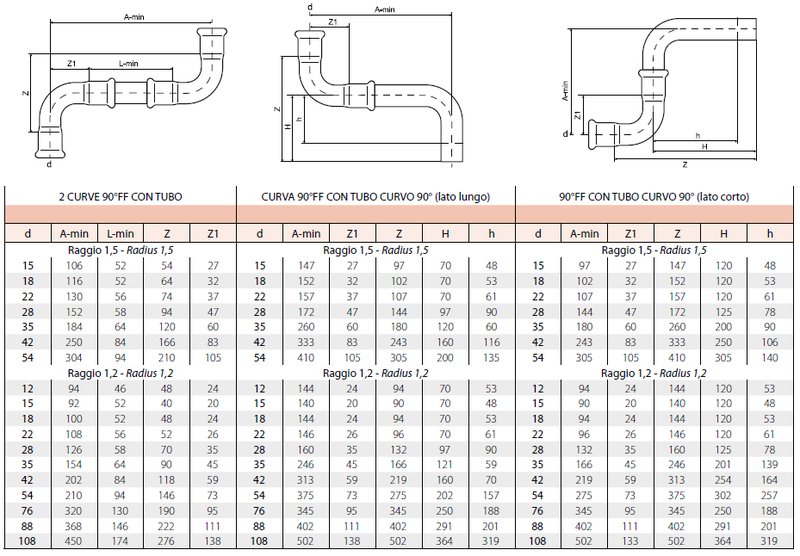

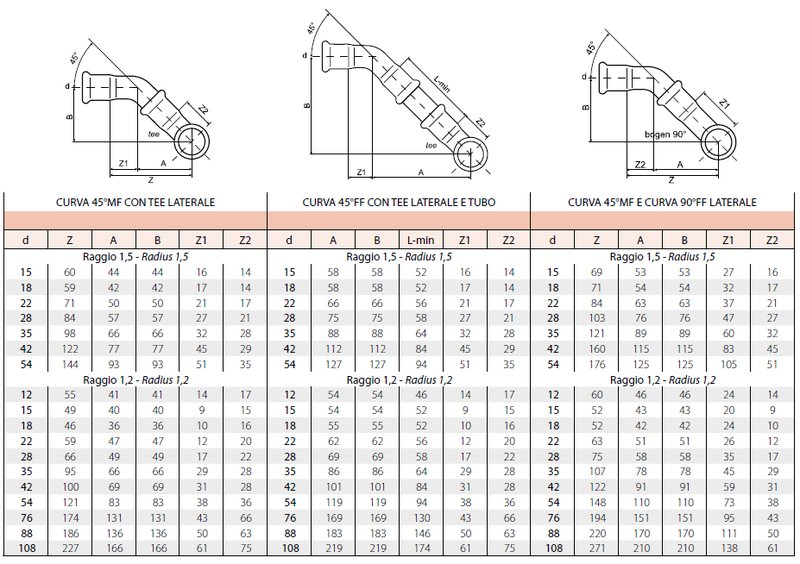

Distanza tra raccordi

- Due pressature troppo vicine possono compromettere la perfetta tenuta delle giunzioni. La tabella indica le distanze minime da rispettare tra raccordo e raccordo:

ISTRUZIONI PER L’INSTALLAZIONE

Trasporto, immagazzinamento e prelievo

Durante il trasporto e l’immagazzinamento dei tubi e dei raccordi è necessario prendere adeguate precauzioni per evitare il pericolo di danneggiamenti e di penetrazione dello sporco e della umidità al loro interno.

Durante il trasporto bisogna prestare la dovuta attenzione agli sbalzi di temperatura, che possono causare la creazione di condensa, particolarmente nociva per gli acciai al carbonio.

Il contatto fra tubi in acciaio inossidabile e tubi in acciaio al carbonio è da evitare. La medesima considerazione vale anche per lo stoccaggio dei raccordi.

Il prelievo dei tubi deve essere fatto singolarmente e non per sfilamento, in modo da evitare possibile rigature.

Per quanto riguarda i raccordi, bisogna evitare lanci e sovrapposizioni pesanti, che possono causare danni ai filetti e deformazioni, diminuendo la loro capacità di tenuta.

Taglio dei tubi

I tubi devono essere misurati e successivamente tagliati perpendicolarmente al loro asse mediante appositi tagliatubi o seghetti a denti fini, tenendo conto della profondità d’innesto nel raccordo. Le lame devono essere adatte alla tipologia di materiale dei tubi.

- É indispensabile evitare attrezzature che comportino il rischio di:

- deformazioni meccaniche in generale;

- deformazione da surriscaldamento, come il cannello a fiamma o le mole abrasive;

- rigature superficiali per strisciamento.

Sbavatura delle estremità dei tubi

Dopo il taglio, i tubi devono essere accuratamente sbavati sia internamente che esternamente, mediante appositi attrezzi sbavatori manuali o elettrici, in modo da evitare il danneggiamento dell’o-ring di tenuta durante l’inserimento dei tubi nei raccordi e le conseguenti eventuali perdite. Inoltre è necessario rimuovere tutti i residui di taglio (trucioli) e di sbavatura (pulviscolo) sia internamente che esternamente.

Nota. Il 90% dei danni riguardanti le perdite è dovuto al mancato rispetto di queste semplici regole.

Verifica della presenza e del posizionamento degli o-ring.

Prima del montaggio dei raccordi, è necessario verificare la presenza e il corretto posizionamento degli o-ring nelle loro sedi ed eventualmente lubrificarli con acqua o talco, per facilitare il successivo inserimento del tubo. E’ categoricamente da evitare l’uso di oli, grassi, collanti, sigillanti, scivolanti in genere o altre sostanze simili.

Inserimento dei tubi nei raccordi e segnatura del corretto posizionamento

Il tubo viene inserito nei raccordi in senso assiale, esercitando una leggera rotazione per vincere la resistenza dell’o-ring, fino al raggiungimento della battuta. Per eseguire una giunzione corretta e sicura è necessario marcare sul tubo, con un pennarello, la posizione raggiunta, in modo da poter individuare eventuali spostamenti prima o durante la pressatura.

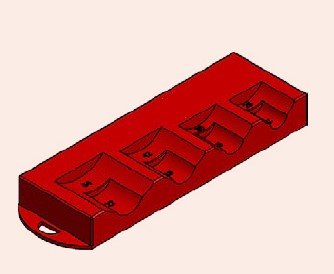

In alternativa il tubo può essere precedentemente marcato con un pennarello, utilizzando un’apposita dima “segna inserimento” (limitatamente ai diametri da 12 a 54 mm), fornita su richiesta:

Se nonostante l’applicazione delle prescrizioni sopra scritte (leggera rotazione del lato maschio e lubrificazione della guarnizione per facilitarne l’inserimento) il tubo non dovesse entrare nel raccordo, bisogna evitare di insistere ed è consigliabile procedere alla sostituzione del raccordo. Un inserimento obliquo del tubo nel raccordo è tassativamente da evitare, in quanto può determinare il danneggiamento dell’o-ring o la sua fuoriuscita dalla sede naturale.

L’allineamento dei tubi e degli altri elementi deve avvenire prima della pressatura. In caso di necessità di allineamento dopo la pressatura, bisogna evitare ogni possibile sollecitazione sui punti di giunzione. E’ invece ammesso pressare separatamente piccole parti dell’impianto e successivamente collocarle negli alloggiamenti definitivi, usando la dovuta cautela.

Attrezzaggio delle pressatrici

Le pressatrici devono essere attrezzate solo con terminali a profilo M, corrispondenti ai diametri esterni dei tubi e dei rispettivi raccordi.

Sono prescritti i seguenti tipi:

- Ganasce a pinza, per i diametri da 12 a 35 mm.

- Terminali a catena con almeno 3 settori, per i diametri da 42 a 168 mm. Generalmente per questi terminali è necessario utilizzare degli appositi adattatori.

Per le modalità di approntamento, si deve fare riferimento alle istruzioni d’uso dello specifico attrezzo.

Nota. Attenzione ad impugnare correttamente la pressatrice, in modo da evitare qualsiasi rischio di ferimento.

Pressatura

Per ottenere una pressatura corretta ed affidabile, la scanalatura interna delle ganasce deve circondare perfettamente la sede sagomata dei raccordi lungo tutta la circonferenza.

La pressatura viene eseguita mediante la chiusura delle ganasce o dei terminali a catena. Il ciclo di pressatura è considerato efficace se i terminali delle ganasce o i segmenti delle catene si toccano tutti.

Non è consentita una doppia pressatura, che potrebbe compromettere la tenuta. Sono invece da considerare normali i piccoli rigonfiamenti generati nella zona esterna della sede o-ring.

I produttori di pressatrici sconsigliano di effettuare cicli di pressatura a vuoto, ovvero senza tubo e raccordo, in quanto le grandi forze in gioco possono causare danni interni.

RESISTENZA ALLA CORROSIONE

Installazioni in acciaio inossidabile per acqua potabile

Resistenza alla corrosione interna

Le caratteristiche dell’acqua potabile non vengono modificate dall’acciaio inossidabile, che a sua volta non subisce alcuna alterazione. Pertanto tutte le acque potabili, anche quelle trattate, sono assolutamente compatibili con l’acciaio inossidabile AISI 316. Ciò garantisce una perfetta condizione d’igiene.

Resistenza alla corrosione interstiziale o perforante

Negli acciai inossidabili la corrosione interstiziale o perforante può avvenire soltanto in presenza di ambienti estremamente aggressivi. In impianti per acqua potabile tali condizioni possono verificarsi se la concentrazione di cloruro è notevolmente superiore al valore di 250 mg/l, stabilito come limite tollerato dalle Leggi vigenti.

Cause molto particolari possono tuttavia determinare delle condizioni simili, con il pericolo che insorgano fenomeni di corrosione locale. A tal proposito si elencano di seguito le situazioni potenzialmente a rischio e le relative precauzioni da adottare per limitarne gli effetti:

- L’impianto viene svuotato e in alcuni tratti aperti verso l’ambiente si formano dei ristagni di acqua. La lenta evaporazione dell’acqua residua può innalzare la concentrazione locale del cloruro oltre i valori ammessi, favorendo la formazione di fenomeni corrosivi. In questi casi, al termine dello svuotamento dell’impianto, è necessario far circolare forzatamente dell’aria essiccata, in modo da assicurarne una completa asciugatura.

- Nei collegamenti filettati talvolta vengono utilizzati materiali sigillanti contenenti cloruri, che possono provocare un aumento localizzato dei cloruri nell’acqua e conseguente rischio di ossidazione. Tra questi si ricorda l’esistenza di un particolare tipo di teflon contenente cloro (per quanto molto raro sul mercato). Pertanto vanno utilizzati esclusivamente nastri in teflon privo di cloro, canapa con pasta di tenuta priva di cloruri o nastri di tenuta a loro volta esenti da cloruri.

- Elementi esterni (ad esempio cavi scaldanti elettrici) causano un aumento della temperatura dell’acqua attraverso la parete del tubo, con possibile formazione di depositi ad alta concentrazione di cloruri. In caso di impiego di tali elementi, si consiglia di verificare che la temperatura non superi stabilmente i 60 °C , con punte temporanee di 70 °C, come in occasione di operazioni di disinfestazione termica.

- In caso di un surriscaldamento accidentale, l’acciaio inossidabile può subire un’alterazione della struttura, assumendo talvolta una colorazione di rinvenimento. Tale alterazione metallurgica crea le condizioni per una corrosione intercristallina. Si ricorda che è assolutamente vietato curvare e tagliare i tubi in acciaio inossidabile a caldo, per mezzo di flessibili o cannello ossiacetilenico.

Resistenza alla corrosione bimetallica (installazioni miste)

L’acciaio inossidabile mantiene le sue caratteristiche di resistenza alla corrosione anche in presenza di installazioni miste con metalli non ferrosi (bronzo, rame, ottone), indipendentemente dalla direzione dell’acqua, ad eccezione dell’acciaio al carbonio, nel qual caso un diretto contatto tra i due materiali può dar luogo a fenomeni di corrosione bimetallica. Questa eventualità può essere ridotta inserendo tra i due diversi acciai, un giunto metallico non ferroso, oppure può essere del tutto eliminata con l’impiego di distanziali non ferrosi con lunghezza maggiore o uguale a 50 mm.

É assolutamente vietato realizzare impianti con raccordi in acciaio al carbonio e tubazioni in acciaio inossidabile, o viceversa.

Resistenza alla corrosione esterna

La corrosione di un impianto realizzato in acciaio inossidabile, può verificarsi soltanto in situazioni molto particolari, come il prolungato contatto con materiali, gas o vapori ad alta concentrazione di cloruro o suoi composti (ad esempio aziende galvaniche o piscine coperte). In questi casi si consiglia di rivestire le tubazioni con guaine a cellule chiuse, avendo cura di incollare in modo impermeabile i punti di taglio e di giunzione. In alternativa si possono usare vernici o nastri protettivi contro la corrosione mentre non sono ammesse fasciature in feltro o in materiali similari, in quanto possono trattenere a lungo l’umidità, favorendo la corrosione. Inoltre è necessario evitare la posa di tubazioni a diretto contatto con il terreno, il cemento ed acqua di mare.

Installazioni in acciaio inossidabile per gas, antincendio ed altre applicazioni

L’acciaio inossidabile non necessita di protezioni anticorrosione supplementari in tutte le altre applicazioni previste per il suo impiego.

Installazioni in acciaio al carbonio per riscaldamento

Resistenza alla corrosione interna

Negli impianti di riscaldamento ad acqua deve essere garantita la condizione di “circuito chiuso”, nel qual caso l’ossigeno non è in grado di penetrare dall’esterno. In queste condizioni le tubazioni in acciaio al carbonio non sono soggette a fenomeni di corrosione interna. L’eventuale piccola quantità di ossigeno, che penetra in occasione del riempimento, durante il riscaldamento dell’acqua si libera e deve essere evacuata dall’impianto attraverso le valvole di sfiato. Inoltre possono essere impiegati speciali additivi, che impediscono all’ossigeno di svolgere l’azione corrosiva.

In ogni caso gli impianti devono essere sempre tenuti pieni, anche se non funzionanti, oppure completamente vuoti ed asciutti per evitare la simultanea presenza di aria, acqua od umidità e metallo, situazione quest’ultima che favorisce la corrosione. A tal proposito, dopo che l’impianto è stato svuotato, è consigliabile far passare forzatamente al suo interno dell’aria essiccata, in modo da assicurarne una completa asciugatura.

Resistenza alla corrosione bimetallica

I componenti in acciaio al carbonio possono essere utilizzati anche in installazioni miste, ove sono previsti materiali metallici non ferrosi come rame, alluminio, ecc. Bisogna invece evitare un contatto diretto tra acciaio al carbonio ed acciaio inossidabile, in quanto la situazione può dar luogo a fenomeni di corrosione bimetallica. Questa eventualità può essere ridotta inserendo tra i due diversi acciai un giunto metallico non ferroso, oppure può essere del tutto eliminata con l’impiego di distanziali non ferrosi con lunghezza maggiore o uguale a 50 mm.

É assolutamente vietato realizzare impianti con raccordi in acciaio inossidabile e tubazioni in acciaio al carbonio, o viceversa.

Resistenza alla corrosione esterna

I componenti in acciaio al carbonio presentano un rivestimento esterno di zincatura elettrolitica o a caldo, che tuttavia non garantisce autonomamente una durevole ed efficace protezione contro la corrosione. La protezione contro gli agenti corrosivi deve essere ottenuta con l’isolamento, verniciatura o rivestimento in plastica sui tubi. In assenza di protezione, una prolungata esposizione dei componenti all’umidità, in particolare nelle installazioni sotto traccia, può generare fenomeni di corrosione esterna. Pertanto è necessario rivestire le tubazioni con guaine a cellule chiuse o con nastri protettivi contro la corrosione, avendo cura di non lasciare la minima parte scoperta né anse di distacco tra isolante e tubo, dove si può generare condensa. Non sono ammesse fasciature in feltro, in quanto possono trattenere a lungo l’umidità, favorendo la corrosione.

Installazioni in acciaio al carbonio per antincendio sprinkler ed altre applicazioni.

L’acciaio al carbonio non necessita di protezioni anticorrosione supplementari in tutte le altre applicazioni previste per il suo impiego.

Nota. Si ribadisce il fatto che si sconsiglia l’utilizzo dell’acciaio al carbonio per gli impianti di raffrescamento, a causa dei notevoli rischi di corrosione.

MESSA IN FUNZIONE DEGLI IMPIANTI

Collaudo

Al termine dell’installazione e prima della sua copertura, isolamento o verniciatura, l’impianto deve essere sottoposto ad un collaudo per comprovarne l’adeguata caricabilità e la tenuta. Il metodo e i risultati di prova devono essere tassativamente documentati in un rapporto (vedere gli allegati 1-6 del presente manuale).

La scelta del metodo di prova dipende dal tipo di installazione, dalle modalità esecutive e di avanzamento nel tempo delle opere edilizie ed infine dai requisiti legati all’igiene e alla corrosione. Se è previsto che l’impianto rimanga svuotato dopo la prova di pressione, si consiglia di effettuare la prova con aria compressa o gas inerte. In questo caso è obbligatorio inumidire le guarnizioni prima del montaggio.

Collaudo con acqua

Il collaudo con acqua dovrebbe essere eseguito immediatamente prima della messa in servizio dell’impianto. In caso contrario, l’impianto deve rimanere completamente pieno fino al momento della messa in servizio, garantendo comunque il ricambio dell’acqua ad intervalli regolari non superiori a sette giorni e il ricambio totale dell’acqua appena prima della messa in servizio dell’impianto.Qualora fosse impossibile attuare questa misura, si dovrà effettuare la prova con aria compressa o gas inerte.

Nota. Lo svuotamento dell’impianto dopo il collaudo è molto pericoloso. L’evaporazione di eventuale acqua residua può comportare un aumento di concentrazione locale di cloruro e rappresentare un alto rischio di corrosione.

Di regola il collaudo viene effettuato con acqua potabile filtrata, che non contenga particelle ≥ 150 μm.

Il collaudo inizia dopo che la temperatura del fluido si è adeguata alla temperatura ambiente. Se la differenza fra la temperatura ambiente e quella del fluido è superiore a 10 °C, occorre attendere almeno 30 minuti.

La prova di pressione consiste di due fasi: la prova preliminare, che è finalizzata ad individuare eventuali connessioni prive di tenuta, per esempio a causa di una mancata pressatura o di una guarnizione tagliata, e la prova principale.

Prova preliminare

- Pressione di prova: 6 bar max.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: 15 minuti.

- L’esito è positivo se durante il tempo di prova non sono state individuate perdite.

Prova principale

- Pressione di prova: 11 bar.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: 30 minuti.

- L’esito è positivo se durante il tempo di prova la pressione è rimasta costante (Δp = 0).

Collaudo con aria

Se l’impianto di acqua potabile non viene tempestivamente messo in funzione, il collaudo deve essere effettuato con aria o gas inerte. In questo caso è obbligatorio inumidire le guarnizioni prima del montaggio.

L’aria utilizzata deve essere priva di olio, in quanto la sua presenza, oltre a influenzare negativamente l’aspetto igienico, incrementa anche il pericolo di corrosione per materiali quali rame ed acciaio al carbonio e di danneggiamento della guarnizione EPDM. L’impiego di gas inerte (ad esempio azoto, ecc.) è richiesto negli edifici, per i quali sono previsti elevati requisiti igienico-sanitari, quali ospedali, ambulatori, ecc.

Per ragioni di sicurezza le prove devono essere eseguite da due collaudatori e la pressione massima applicabile è di 3 bar, come avviene anche per gli impianti per gas.

Il collaudo consiste di due fasi: la prova di tenuta e successivamente la prova di carico.

Prova di tenuta

- Pressione di prova: 150 mbar.

- Sensibilità di lettura del manometro di prova: 1 mbar.

- Sezione di prova: 100 litri max (0,1 m3).

- Durata della prova: 120 minuti.

- Per ogni 100 litri di volume aggiuntivo, il tempo di prova dovrà essere allungato di 20 minuti.

- La prova inizia dopo che la temperatura del fluido aeriforme si è adeguata alla temperatura ambiente. Se la differenza fra la temperatura ambiente e quella del fluido è superiore a 10 °C, bisognerà attendere almeno 30 minuti.

- L’esito è positivo se durante il tempo di prova la pressione è rimasta costante (Δp = 0).

Prova di carico

- Pressione di prova: 3 bar max per tubi con con DN ≤50;

- 1 bar max per tubi con DN > 50.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: 10 minuti.

- L’esito è positivo se durante il tempo di prova la pressione è rimasta costante (Δp = 0).

- La prova di carico deve essere associata ad un esame visivo di tutte le condotte, per verificare che tutte le connessioni siano state eseguite a regola d’arte.

Impianto per riscaldamento

Di regola la prova viene effettuata con acqua, con i medesimi criteri illustrati al precedente punto 11.1.1. Per quanto riguarda la prova principale, la pressione di prova deve essere uguale a 1,3 volte la pressione di esercizio.

Immediatamente dopo il collaudo con acqua fredda, è necessario portare l’impianto alla massima temperatura prevista dal progetto, per verificare che anche in questo caso non ci siano cadute di pressione.

Anche nel caso di collaudo con aria o gas inerte la prova viene effettuata con i medesimi criteri illustrati al precedente. Si ricorda che è obbligatorio inumidire le guarnizioni prima del montaggio.

Impianto per gas

Il collaudo viene effettuato con aria o gas inerte (ad esempio azoto, ecc.) e deve essere condotta conformemente al Foglio di Lavoro DVGW – G 600/ TRGI 2008. Per ragioni di sicurezza la prova deve essere eseguita da due collaudatori e la pressione massima applicabile è di 3 bar.

Impianti con pressioni di esercizio fino a 100 mbar

Il collaudo consiste di due fasi: la prova di carico e successivamente la prova di tenuta.

Prova di carico

- Pressione di prova: 1 bar.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: vedere tabella seguente.

- La prova deve avere inizio dopo un tempo necessario per stabilizzare la pressione, secondo quanto riportato nella tabella seguente.

- L’esito è positivo se durante il tempo di prova la pressione è rimasta costante (Δp = 0).

Prova di tenuta

- Pressione di prova: 150 mbar.

- Sensibilità di lettura del manometro: 0,1 mbar (1 mm H2O).

- Durata della prova: vedere tabella seguente.

- La prova deve avere inizio dopo un tempo necessario per stabilizzare la pressione, secondo quanto riportato nella tabella.

L’esito è positivo se durante il tempo di prova la pressione è rimasta costante (Δp = 0).

Nota. Il Foglio di Lavoro DVGW – G 600/ TRGI 2008 prevede che il collaudo termini con una prova di capacità d’impiego, attraverso il collegamento dell’impianto al gas di rete per verificarne l’idoneità all’uso.

Impianti con pressioni di esercizio > 100 mbar e < 1 bar

Il collaudo consiste in una prova combinata di carico e di tenuta.

Prova combinata di carico e di tenuta

- Pressione di prova: 3 bar.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: 120 minuti.

- La prova deve avere inizio dopo circa 3 ore dall’inserimento dell’elemento aeriforme, al fine di portarlo a temperatura ambiente.

- L’esito è positivo se durante il tempo di prova la pressione è rimasta costante (Δp = 0).

Nota. In Italia il collaudo degli impianti per gas deve essere eseguito in conformità alla norma UNI/TS 11147.

Impianto per antincendio a sprinkler

Il collaudo viene effettuato:

- con acqua, per gli impianti a umido

- con aria, per gli impianti a secco

Collaudo con acqua

Il collaudo inizia dopo che la temperatura del fluido si è adeguata alla temperatura ambiente. Se la differenza fra la temperatura ambiente e quella del fluido è superiore a 10 °C, occorre attendere almeno 30 minuti.

Prova di tenuta

- Pressione di prova: la più alta fra 15 bar e 1,5 volte la pressione massima di esercizio.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: 120 minuti.

- L’esito è positivo se durante l tempo di prova la pressione è rimasta costante (Δp = 0).

Collaudo con aria

Il collaudo inizia dopo che la temperatura del fluido si è adeguata alla temperatura ambiente. Se la differenza fra la temperatura ambiente e quella del fluido è superiore a 10 °C, occorre attendere almeno 30 minuti.

Prova di tenuta

- Pressione di prova: ≥2,5 bar.

- Sensibilità di lettura del manometro di prova: 0,1 bar.

- Durata della prova: ≥24 ore.

- L’esito è positivo se, al termine della prova, la caduta di pressione Δp risulta ≤ 0,15 bar.

Lavaggio delle tubazioni

Prima della messa in funzione di un impianto per acqua potabile, è necessario procedere al lavaggio delle tubazioni, attraverso un pompaggio intermittente di acqua e aria in pressione, al fine di:

- rimuovere eventuali depositi;

- assicurare la qualità dell’acqua;

- prevenire i fenomeni di corrosione.

Di norma si utilizza una quantità di acqua pari almeno al doppio del volume dell’impianto.

Disinfezione

Un intervento di disinfezione viene effettuato per stringenti motivi d’igiene, come ad esempio negli ospedali o a seguito di severe contaminazioni di micro batteri.

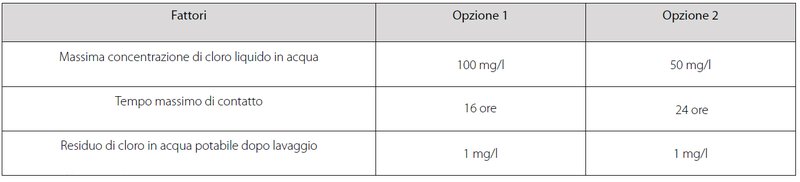

Gli impianti in acciaio inossidabile possono essere disinfettati con soluzioni contenenti cloro, rispettando le prescrizioni della seguente tabella:

Isolamento acustico

Le tubazioni rappresentano un possibile mezzo di propagazione a distanza del rumore, causato da altre fonti (pompe, valvole, ecc.) ed è pertanto necessario effettuare adeguati interventi atti a ridurne la trasmissione. Essi consistono essenzialmente nel disaccoppiamento acustico tra le tubazioni e la struttura dell’edificio, utili anche a ridurre le possibili vibrazioni.

Le soluzioni per isolare le tubazioni dall’opera edile sono sostanzialmente due:

- impiego di bracciali di fissaggio con inserto isolante;

- coibentazione delle tubazioni con materiale elastico.

Una regola generale di progettazione consiglia di non montare le tubazioni su pareti sottili ma piuttosto su elementi strutturali pesanti. Maggiore è lo spessore della parete e minore sarà la trasmissione delle vibrazioni sonore. Pertanto si deve evitare di installare le tubazioni al centro di una parete sottile, mentre è consigliabile scegliere una parete più spessa oppure posizionare le condotte alle estremità.

Isolamento termico

Le tubazioni che trasportano acqua calda devono essere rivestite con materiale isolante, conformemente alle norme che regolano il contenimento energetico e gli impianti di riscaldamento. Il materiale isolante ha la funzione di ridurre l’apporto di energia che si rende necessario per mantenere nelle condutture il livello di temperatura più adatto alle condizioni di esercizio dell’impianto. Naturalmente il risparmio di energia che si ottiene, a parità di spessore del materiale isolante utilizzato, è direttamente proporzionale al potere di coibentazione del materiale stesso.

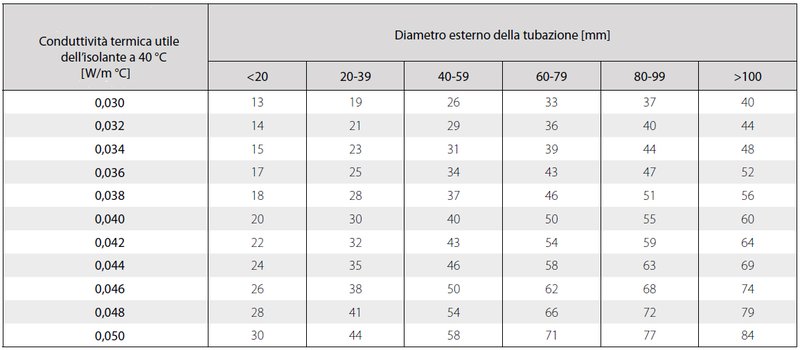

Il DPR 412/93, emanato in attuazione dell’art. 4, comma 4, della Legge 10/91, stabilisce che le tubazioni delle reti di distribuzione dei fluidi caldi in fase liquida o vapore degli impianti termici situate all’esterno degli edifici o in luoghi non riscaldati (ad esempio cantine, garage, locali caldaie, ecc.) devono essere coibentate con materiale isolante, il cui spessore minimo è fissato dalla Tab. 15. Per valori di conduttività termica utile dell’isolante differenti da quelli indicati, lo spessore minimo del materiale isolante viene ricavato per interpolazione lineare. Lo spessore dell’isolamento può essere ridotto: del 50% per i montanti verticali delle tubazioni poste all’interno dell’isolamento termico dell’involucro edilizio; del 70% per le tubazioni correnti entro strutture non affacciate all’esterno né su locali non riscaldati.

Oltre ad impedire la dispersione termica, l’isolamento delle tubazioni può evitare la formazione di condensa, l’insorgenza della corrosione esterna e la trasmissione del rumore. Infine l’isolamento permette anche di soddisfare le esigenze di sicurezza contro gli urti accidentali.

Per impianti in acciaio inossidabile il materiale isolante deve essere privo di cloro e suoi composti.

Di seguito tabella per l’isolamento delle reti di distribuzione del calore negli impianti termici. Spessore minimo di materiale isolante, in funzione del diametro della tubazione e della conduttività termica del materiale isolante:

Protezione contro il gelo

Nel caso in cui si tema il congelamento dell’acqua nelle tubazioni, queste ultime devono essere protette con materiale isolante di adeguato spessore e con l’impiego di liquidi anticongelanti fino ad un max del 50%, per evitare danni all’impianto. Il congelamento di liquidi a base acquosa determina un aumento di volume che le tubazioni a parete sottile non riescono a contenere, subendo deformazioni geometriche permanenti.

Nota. Un episodio di congelamento ha effetti irreversibili sull’impianto e, nel caso, è necessario ricontrollare tutte le giunzioni sia visivamente che attraverso la prova di tenuta. In particolare va riservata la massima attenzione a questo problema quando si realizzano gli impianti durante il periodo invernale, dal momento che le condizioni dei cantieri sono sempre precarie ed è possibile che gli impianti siano sbadatamente lasciati pieni di acqua in condizioni di temperatura al di sotto di 0 °C.

CALCOLO DELLE TUBAZIONI

Perdite di carico

L’acqua o il gas che circolano nelle tubazioni perdono progressivamente la propria pressione, a causa delle diverse resistenze che incontrano sul loro percorso. Queste resistenze sono costituite sia dalla scabrosità dei tubi diritti che da singole condizioni accidentali, quali i cambi di direzione, i restringimenti di sezione, ecc. Pertanto l’insieme delle perdite di carico di una conduttura è dato dalla seguente formula:

Δp= Δp1 + Δp2

dove:

- Δp è la perdita totale di carico;

- Δp1 è la perdita di carico dovuta ai tratti diritti;

- Δp2 è la perdita di carico dovuta alle singole resistenze localizzate.

Perdita di carico di una tubazione diritta

Le perdite di carico dovute ai tubi diritti sono date dalla formula

Δp1 = ΣR • l

dove:

- ΣR è uguale a R1 • I1 + R2 • I2 + … + Rn • In

- R è la perdita di carico unitaria espressa in bar/m o in Pa/m;

- l è la lunghezza del tratto diritto di tubazione in m.

A sua volta la perdita di carico unitaria è calcolata secondo la formula:

R = λ • ρ • v2/(2 • d)

dove:

- λ è il coefficiente d’attrito della tubazione;

- ρ è la densità del fluido espressa in kg/m3;

- v è la velocità del fluido espressa in m/s;

- d è il diametro interno della tubazione in mm.

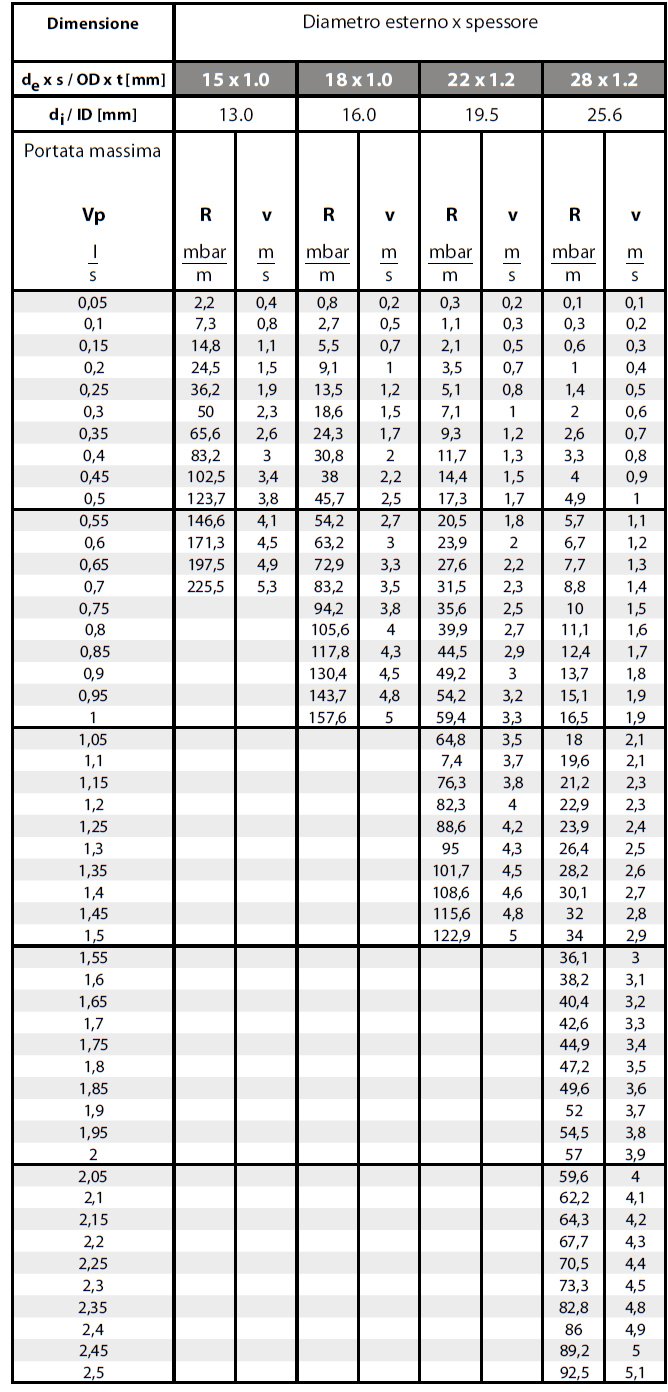

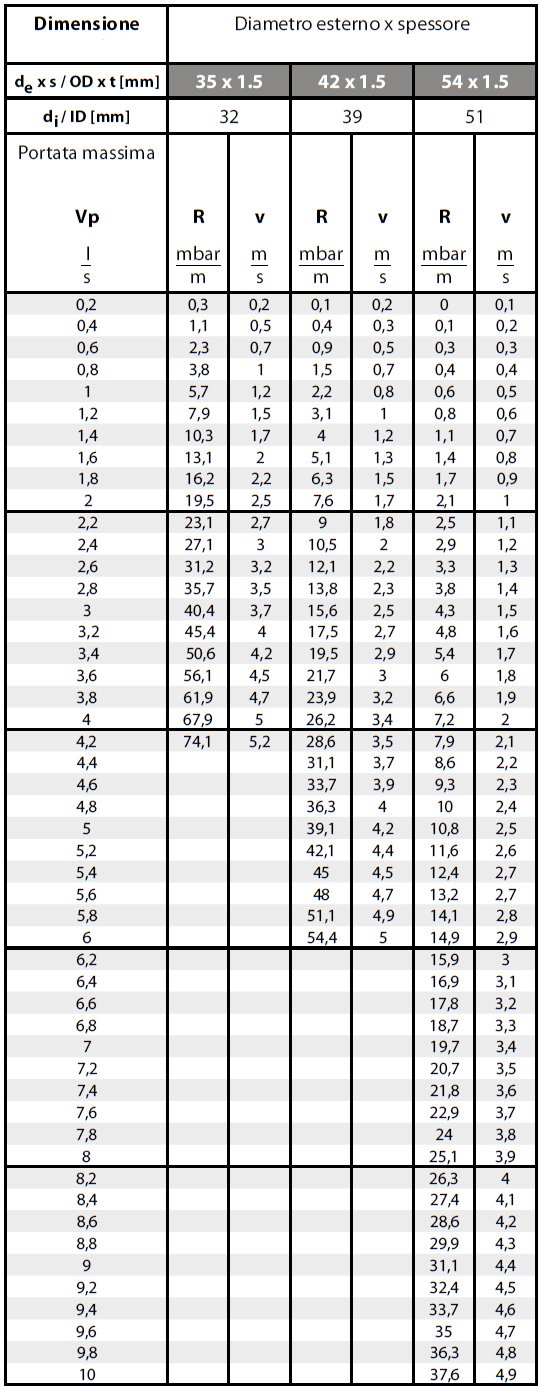

Per un calcolo pratico delle perdite di carico si può fare riferimento alle tabelle successive.

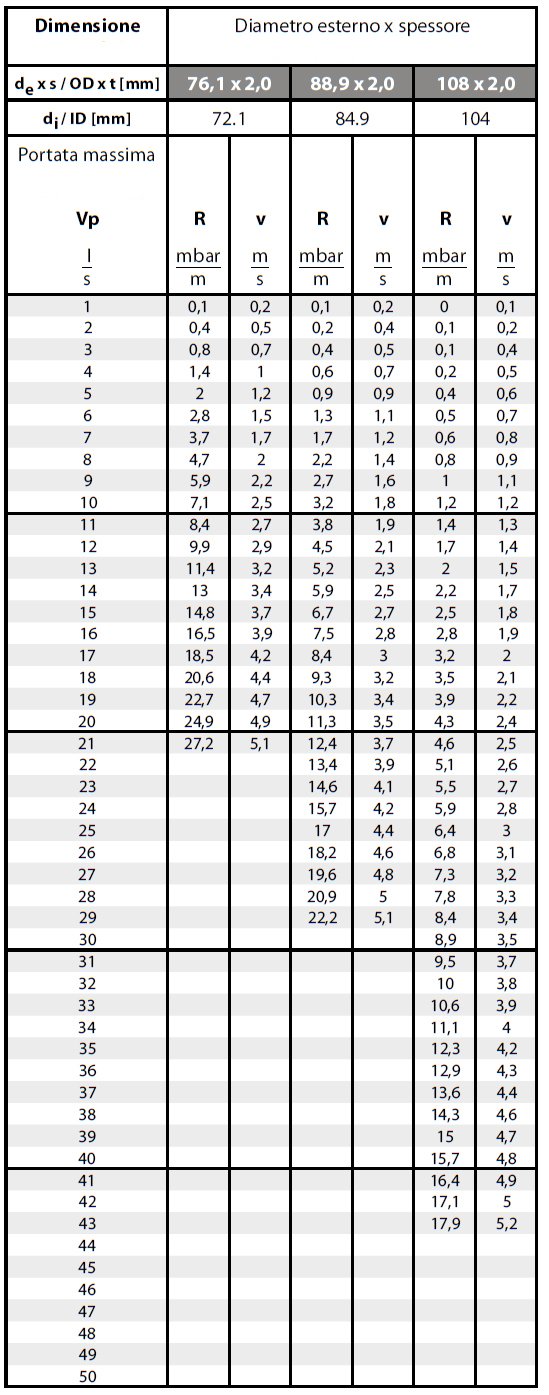

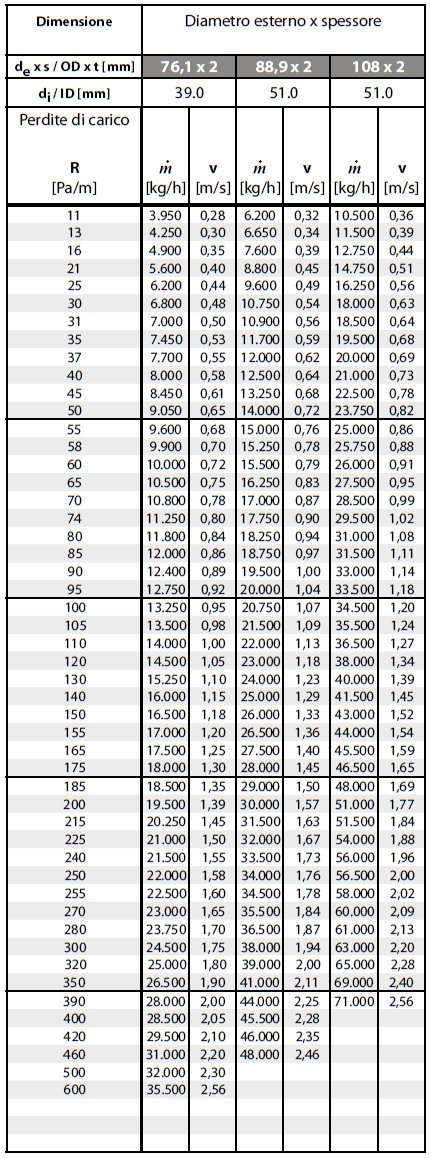

Tabella per tubi in acciaio inossidabile per acqua potabile (ruvidità k= 0,0015 mm). Perdite di carico R in funzione della portata massima Vp e della velocità v alla temperatura di 10°C.

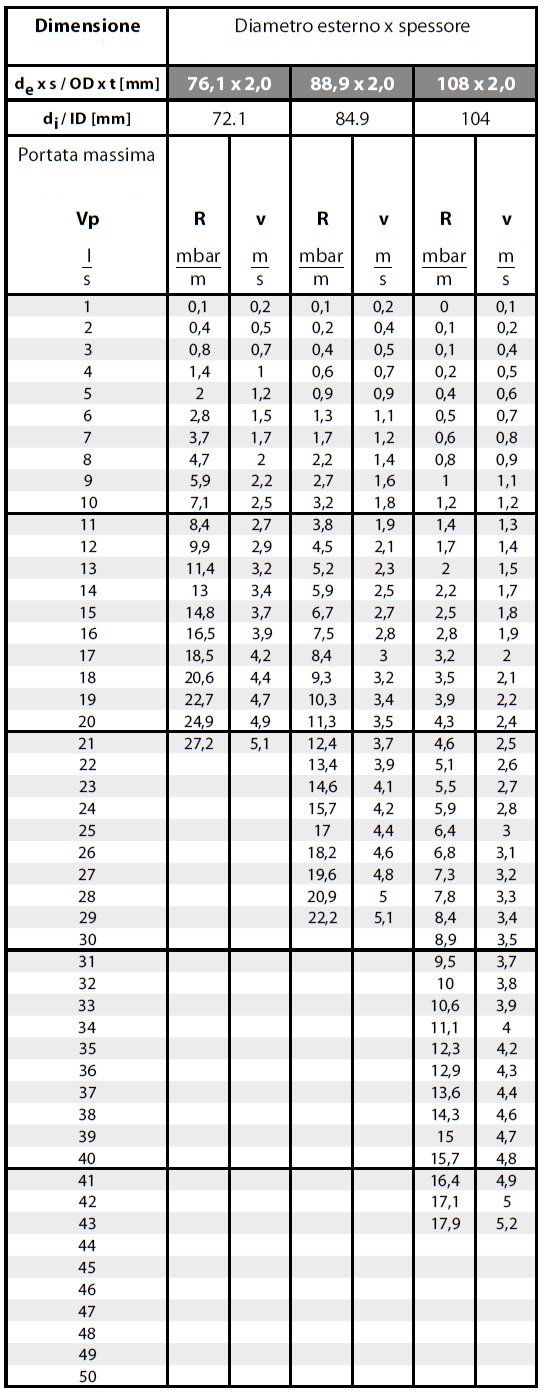

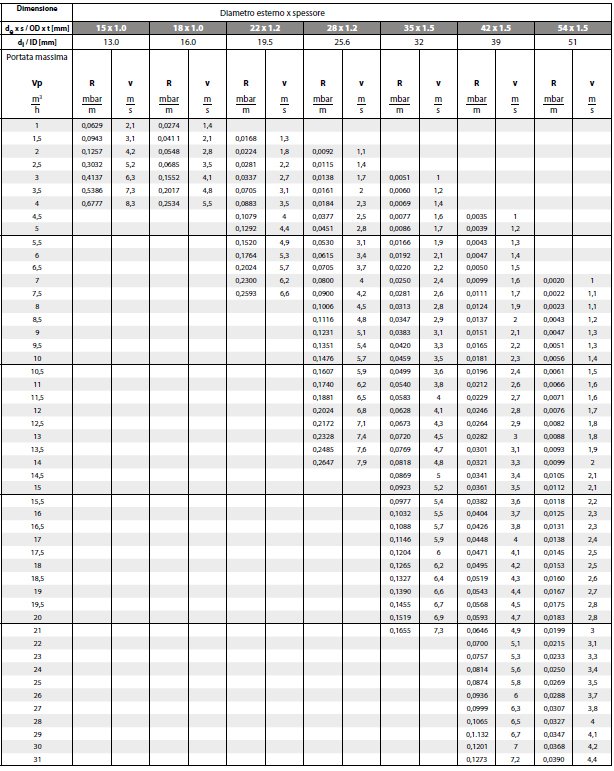

Tabella per tubi in acciaio inossidabile per gas (ruvidità k= 0,0015 mm). Perdite di carico R in funzione della portata massima Vp e della velocità v alla temperatura di 10°C.

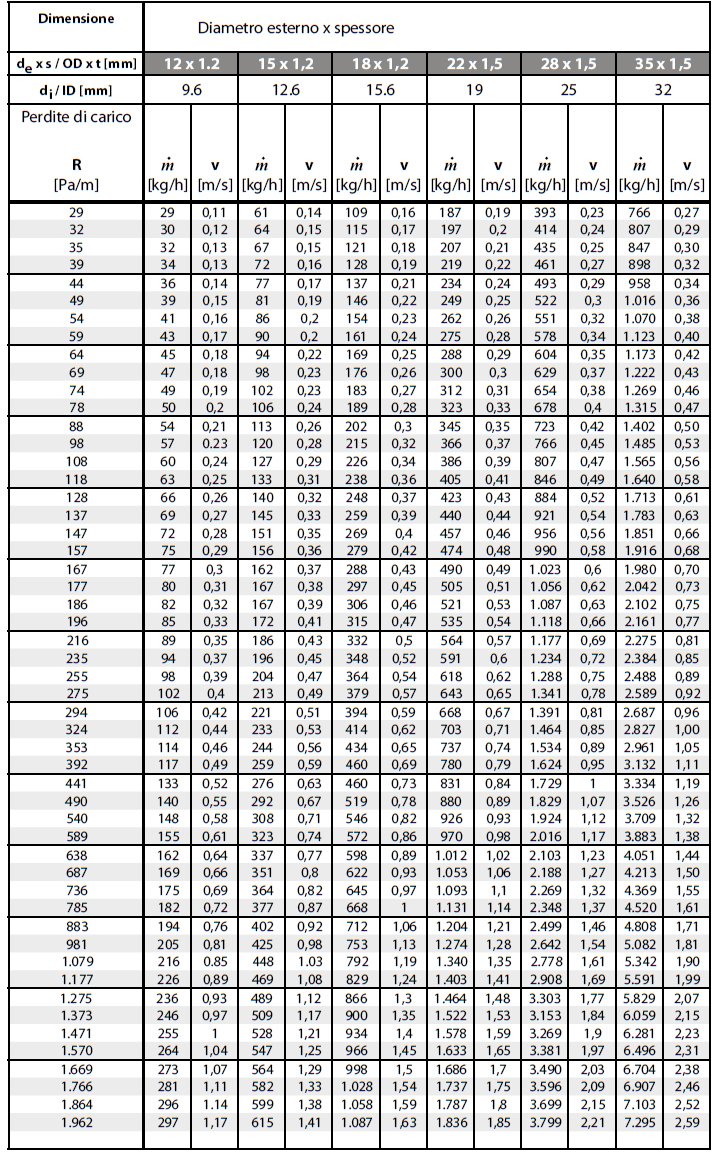

Tabella per tubi in acciaio al carbonio per riscaldamento (ruvidità k= 0,0015 mm). Perdite di carico R in funzione della portata massima m e della velocità v alla temperatura dell’acqua di 80°C.

Perdite di carico delle singole resistenze localizzate

Le perdite di carico dovute alle singole resistenze localizzate sono date dalla formula

Δp2 = ΣZ

dove:

- ΣZ è uguale a Z1 + Z2 + … + Zn

- Z è la perdita di carico del singolo raccordo espressa in mbar.

A sua volta la perdita di carico del singolo raccordo è calcolata secondo la formula

Z = ξ • ρ • v2/2

dove:

- ξ è il coefficiente, che dipende dal tipo di raccordo;

- ρ è la densità del fluido espresso in Kg/m3;

- v è la velocità del fluido espressa in m/s.

Per un calcolo pratico delle perdite di carico si può far riferimento alle tabelle successive.

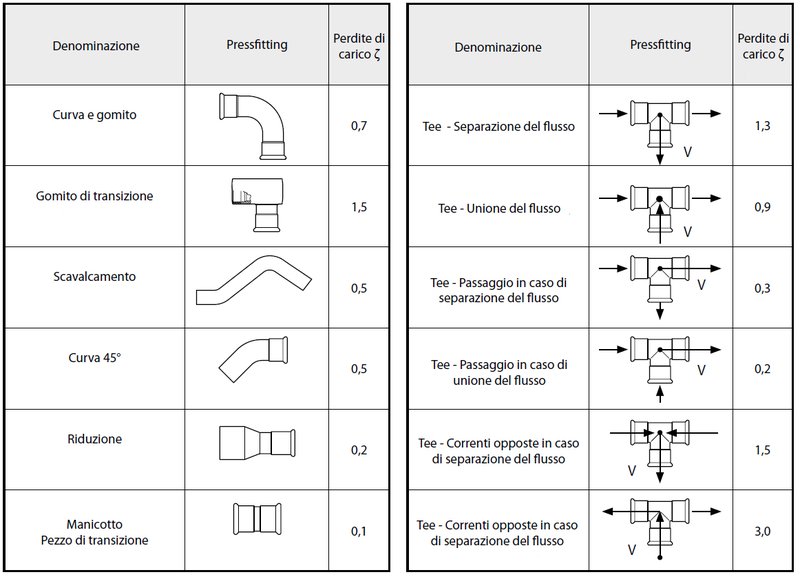

Coefficienti ξ delle singole resistenze localizzate:

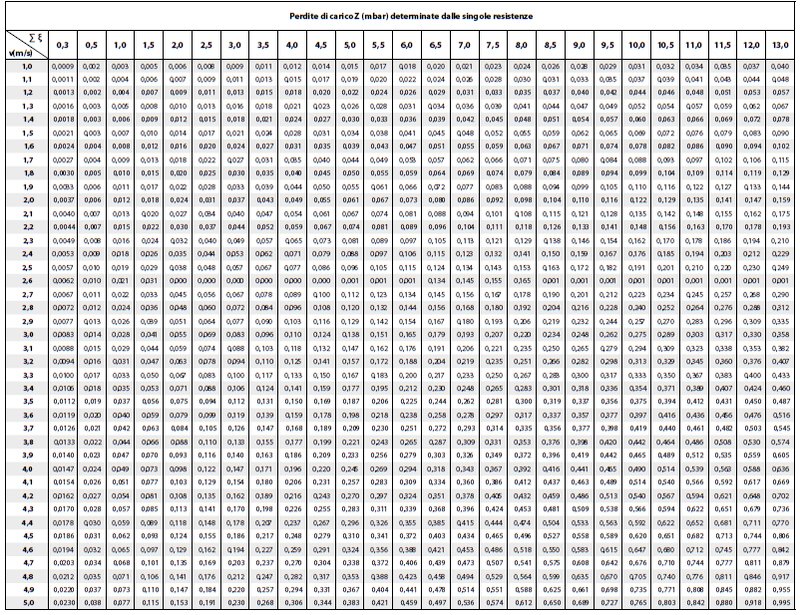

Tabella per tubi in acciaio inossidabile per acqua potabile. Perdite di carico Z in funzione della velocità v e della somma

dei valori di resistenza Σ ξ alla temperatura di 10°C.

Tabella per tubi in acciaio inossidabile per gas. Perdite di carico Z in funzione della velocità v e della somma dei valori di resistenza Σ ξ alla temperatura di 10°C.

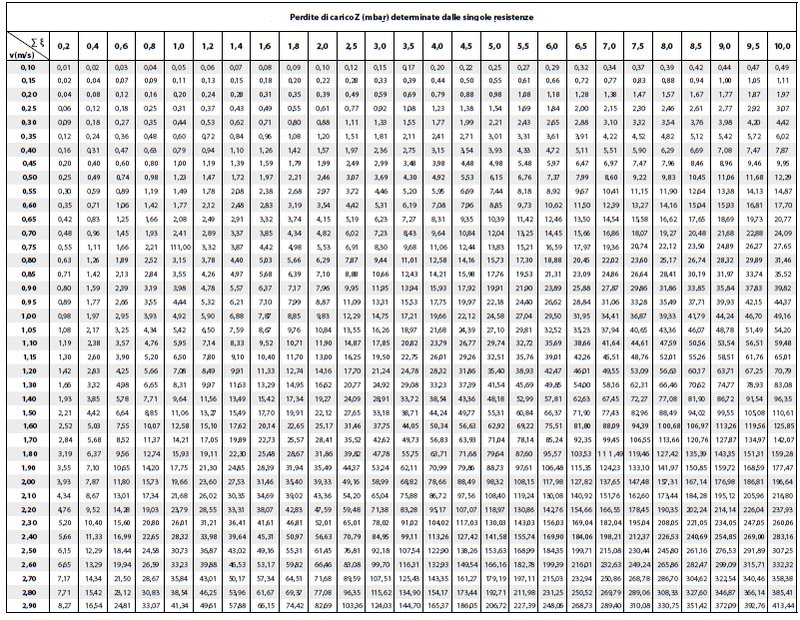

Tabella per tubi in acciaio al carbonio per riscaldamento. Perdite di carico Z in funzione della velocità v e della somma dei valori di resistenza Σ ξ alla temperatura dell’acqua di 80°C.

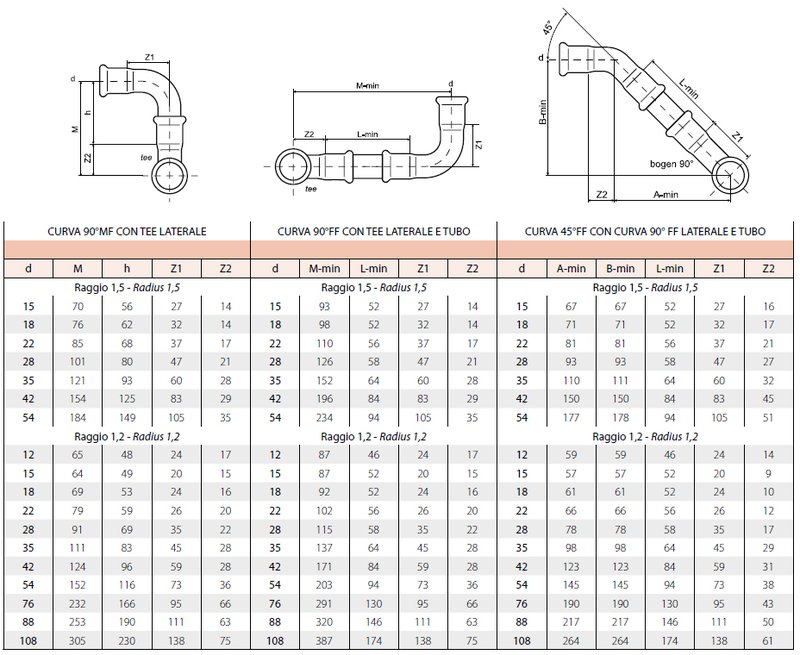

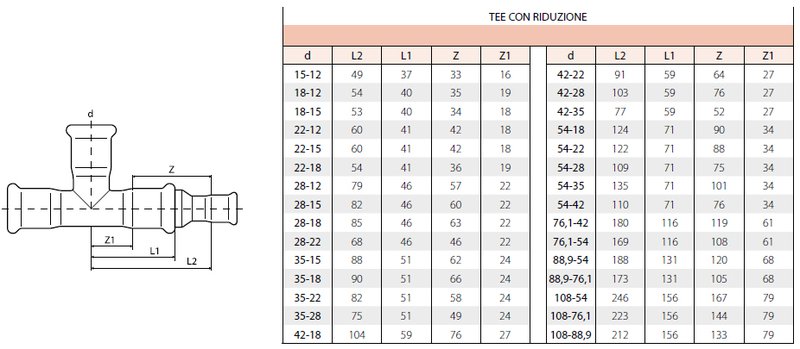

TABELLE ACCOPPIAMENTO RACCORDI

POSSIBILI CAUSE DI PERDITE

- Tubo introdotto nel raccordo rigato o danneggiato.

- Tubo non introdotto nel raccordo fino a battuta.

- Collegamento tramite tubi non omologati o di dimensioni errate.

- Scorretto fissaggio dell’impianto.

- Collegamento da parte dell’operatore del raccordo con altri prodotti non compatibili.

- Impianti con tensioni meccaniche quali ad esempio montaggi non allineati.

- Ancoraggio di vari oggetti alla struttura raccordata.

- Dilatazioni termiche non compensate da tecniche o apparecchiature adeguate.

- Congelamento dell’ impianto.

- Fuoriuscita dalle specifiche di pressione e temperatura indicate nelle condizioni d’impiego.

- Cause esterne imponderabili, quali urti accidentali o sabotaggi.

- Saldatura da parte dell’operatore del raccordo a pressare.

- Doppia pressatura del raccordo.

- Mancato rispetto delle distanze minime tra due raccordi.

- Cattivo stoccaggio e manipolazione dei raccordi e relativo deterioramento degli o-ring a causa di agenti esterni quali: luce, temperatura, sporcizia, ozono, …

- Manomissione meccanica del raccordo (tagli, piegature, schiacciamenti, …).

- Sostituzione delle guarnizioni o di parti con ricambi di altri fornitori.

- Lacerazione dell’ o-ring ad esempio a causa di tubi non accuratamente sbavati.

- Fuoriuscita dell’ o-ring dalla propria sede a causa di un errata introduzione del tubo.

- Impiego di sostanze non idonee alla lubrificazione dell’o-ring, utilizzare solamente acqua e talco.

- Liquidi interni od esterni non compatibili con la mescola dell’o-ring.

- Pinzatura effettuata con ganasce usurate.

- Utilizzo di pressatrici non più in grado di sviluppare sufficiente forza (causa usura, cattiva o inesistente manutenzione, …).

- Scorretto posizionamento della ganascia rispetto al raccordo al momento del serraggio.

- Ganascia non sufficientemente serrata.

- Utilizzo di ganasce non omologate oppure omologate per altri tipi di profili.

GARANZIA

L’utilizzo dei raccordi originali Pressfitting, abbinati ai tubi corretti e alle attrezzature di pressatura approvate nonché l’applicazione scrupolosa delle istruzioni tecniche illustrate, sia in fase di progetto che di installazione dell’impianto, garantiscono la durata degli impianti per molti anni.

Gli eventuali danni derivanti da difetti di materiale o di fabbricazione dei raccordi sono coperti da adeguata polizza assicurativa.

LA GAMMA DEI RACCORDI